Know How

Oft erschweren gegensätzlich wirkende Faktoren die Auswahl. So könnte ein Messer mit Hartmetallschneiden z.B. erhebliche Standzeitverbesserungen bewirken, kann aber wegen größerer Störstoffe (Steine, Nägel, Schrauben oder sonstige Metallteile) nicht eingesetzt werden.

Mitunter kann erst ein praktischer Versuch, über einen repräsentativen Zeitabschnitt hinweg, zu den notwendigen Erkenntnissen für die Messerauswahl führen. Die erreichbaren Messerstandzeiten stehen in einem direkten Verhältnis zu den Maschinenstillstandszeiten, die bei jedem Messer- oder Schneidenwechsel entstehen. Beide beeinflussen ganz wesentlich die Betriebskosten und somit die Wirtschaftlichkeit einer Zerkleinerungsanlage. Somit ist das Bestreben verständlich, jeden Messerwechsel, oder bei Wendemessern jeden Schneidenwechsel, so lange wie möglich hinauszuzögern.

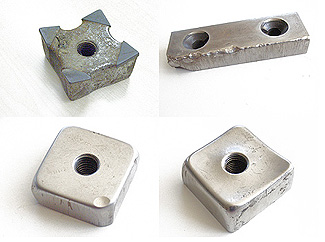

Dabei ist es aber äußerst wichtig, den Tausch- oder Wechselzyklus, bis zu dem ein eingesetztes Messer noch genügend Schnitt hat, genau zu ermitteln und auch konstant einzuhalten. Sind die Schneidkanten, wie bei den dargestellten Messern derartig verrundet oder ausgebrochen, so führt dies zu:

– Messerbruch durch hohen Schnittdruck, meist mit Folgeschäden

– Höheren Energiebedarf, die Stromaufnahme steigt

– Unruhigen (unwuchtigen) Rotorlauf mit der möglichen Folge von Lagerschäden

– Schlechtes, ungleichmäßiges Mahlgut

– Hohen Feingutanteil im Mahlgut

– Weniger Output, da kein Schneiden mehr erfolgt

– Anstieg der Temperatur im Mahlraum, Gefahr der Plastifizierung bei Kunststoffen

Messer, die nicht rechtzeitig gewechselt werden, verhindern nicht nur jede mögliche Ersparnis, sondern verursachen im Gegenteil noch zusätzliche Kosten.